Custom made parts

Totally insane testing

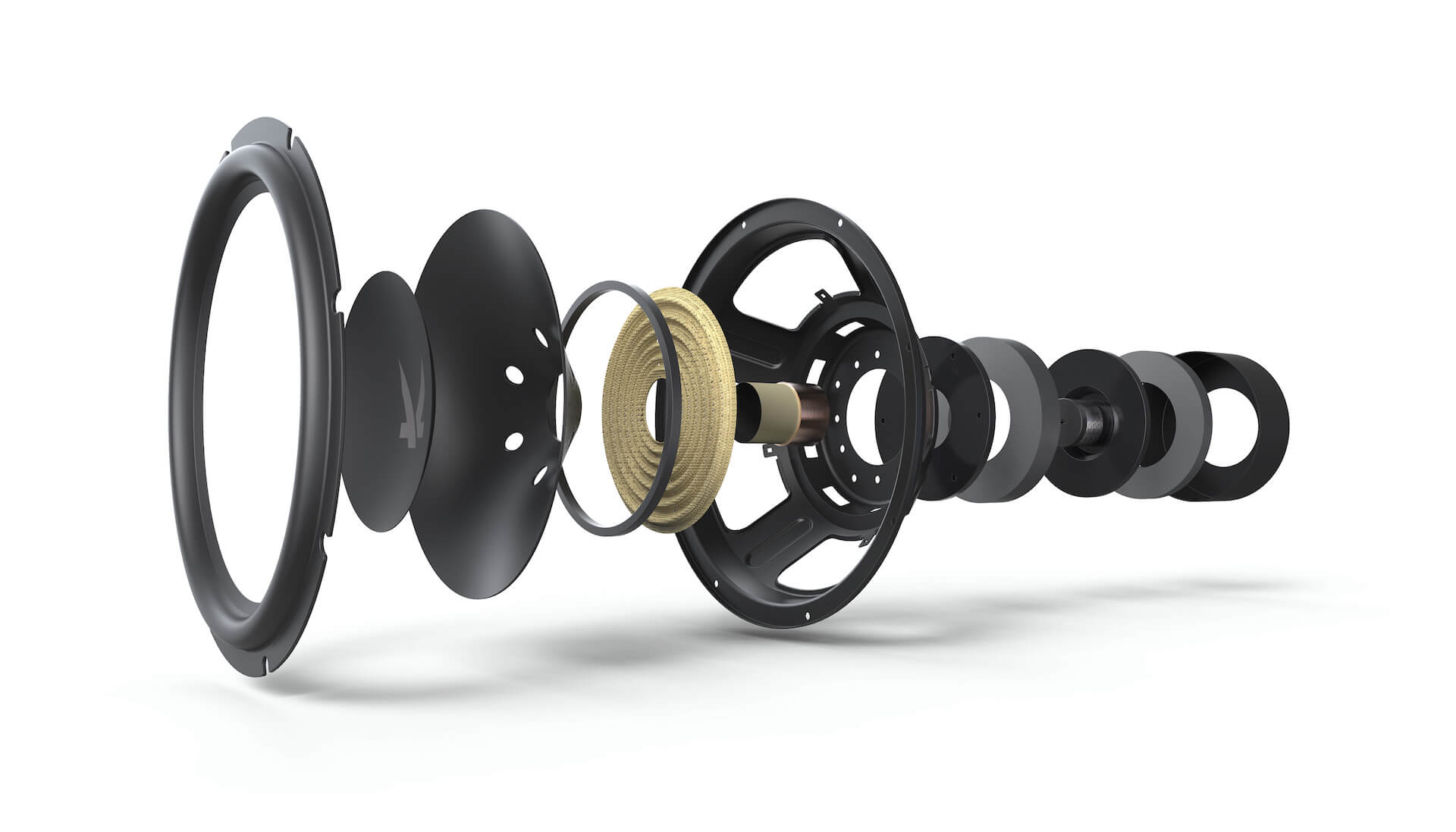

CUSTOM MADE PARTS AND DEVELOPMENT PROCESS

Lofty goals require custom parts and special attention to detail at each step in the path to product realization. Each driver was specially developed from the ground up, requiring much more expensive and special tooling. No off-the-shelf drivers were worthy of satisfying all of our goals. Over 2 years in development, following a painstaking progression from theory to reality – each driver is first modeled using advanced FEA (Finite Element Analysis) techniques to meet mechanical, electromagnetic, and acoustic goals.

Each component was especially evaluated and specified for each product. From the simplest screw to crossover inductors, resistors, and capacitors, the voice coil wire’s thermal characteristics and adhesives; all were selected with the goal of sonic accuracy driving all decisions. After the groundwork, comes modeling, CAD, and tooling. All speakers and subwoofers are then thoroughly analyzed using state of the art Klippel laser-based measurement system, Audio Precision, and Clio, alongside other electro-acoustic testing systems and proprietary (secret sauce) methods. Lastly, extensive listening tests to validates that the science meets the requirement of the art. Many refinements are made along the way. The final products are a culmination of experience, modeling, testing, and listening… Along with a lot of blood, sweat, and tears and in the end, more than a bit of pride.

EXTREME STRESS TESTING

Stress, or accelerated life testing, is a hallmark of all Arendal Sound designs. Each new design is required to pass a long list of difficult (if not insane) tests. From full-out power testing repeated for days and in some cases for weeks, plus mechanical, thermal, and vibration tests; all are designed to quickly identify and correct any potential problems during the design phase. If a component broke, we found out why and discarded it for something better. The result is a product that is as bulletproof as possible to ensure years of unbroken enjoyment.